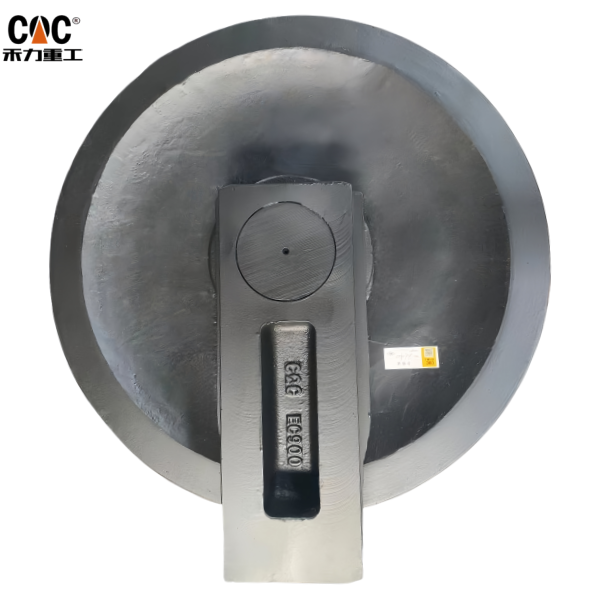

VOLVO 14743661 EC900/EC950 ट्रैक गाइड व्हील/फ्रंट आइडलर असेंबली - हेवी-ड्यूटी क्रॉलर ट्रैक अंडरकैरिज कंपोनेंट्स निर्माता एवं आपूर्तिकर्ता

तकनीकी विशिष्टता: गाइड व्हील / ट्रैक फ्रंट आइडलर व्हील असेंबली

भाग पहचान:

- संगत मशीन मॉडल: वोल्वो EC900, EC950 क्रॉलर एक्सकेवेटर।

- अनुप्रयोग: अंडरकैरेज सिस्टम, फ्रंट गाइडेंस और टेंशनिंग।

- घटक उपनाम: फ्रंट आइडलर, गाइड आइडलर, ट्रैक आइडलर।

1.0 घटक अवलोकन

गाइड व्हील / ट्रैक फ्रंट आइडलर व्हील असेंबलीयह एक महत्वपूर्ण, गैर-चालित घटक है जो एक्सकेवेटर के अंडरकैरिज फ्रेम के आगे के सिरे पर, ड्राइव स्प्रोकेट के ठीक सामने स्थित होता है। यह प्राथमिक फॉरवर्ड गाइड और ट्रैक टेंशन समायोजन के लिए मुख्य इंटरफ़ेस के रूप में कार्य करता है। इस असेंबली को भारी प्रभाव भार, निरंतर घर्षण और पर्याप्त पार्श्व बलों को सहन करने के लिए डिज़ाइन किया गया है, जो इसे स्थिर और कुशल मशीन संचालन के लिए एक महत्वपूर्ण तत्व बनाता है।

2.0 प्राथमिक कार्य और परिचालन संदर्भ

इस असेंबली के मुख्य इंजीनियरिंग कार्य निम्नलिखित हैं:

- ट्रैक मार्गदर्शन और पथ निर्धारण: जैसा कि नाम "गाइड व्हील" से स्पष्ट है, यह ट्रैक चेन के लिए आगे की दिशात्मक धुरी बिंदु के रूप में कार्य करता है, जमीन के संपर्क के बाद इसके पथ को उलट देता है और इसे सुचारू रूप से ड्राइव स्प्रोकेट की ओर वापस निर्देशित करता है, इस प्रकार ट्रैक के लूप को परिभाषित करता है।

- ट्रैक तनाव समायोजन तंत्र: आइडलर एक मजबूत स्लाइडिंग तंत्र पर लगा होता है जो इसे आगे या पीछे ले जाने की अनुमति देता है। यह गति एक हाइड्रोलिक या ग्रीस से भरे तनाव सिलेंडर द्वारा नियंत्रित होती है, जिसका उपयोग सही ट्रैक सैग सेट करने के लिए किया जाता है - जो प्रदर्शन, बिजली दक्षता और पूरे अंडरकैरिज के सेवा जीवन को अनुकूलित करने के लिए एक महत्वपूर्ण पैरामीटर है।

- प्राथमिक प्रभाव और आघात अवशोषण: आगे की ओर स्थित होने के कारण, आइडलर चट्टानों, ठूंठों और खाई की दीवारों जैसी बाधाओं का सामना करने वाला पहला घटक होता है। इसे विशेष रूप से भारी आघात भार को अवशोषित और विक्षेपित करने के लिए डिज़ाइन किया गया है, जिससे अधिक संरचनात्मक रूप से अभिन्न अंडरकैरिज फ्रेम और फाइनल ड्राइव की सुरक्षा होती है।

- ट्रैक स्थिरीकरण और संरेखण: आइडलर व्हील का चौड़ा प्रोफाइल और एकीकृत फ्लैंज ट्रैक चेन के पार्श्व संरेखण को बनाए रखने का काम करते हैं, जिससे विपरीत दिशा में घूमने ("पिवोटिंग") और ढलानों पर संचालन के दौरान पटरी से उतरने से बचाव होता है।

3.0 विस्तृत निर्माण और प्रमुख उप-घटक

यह असेंबली एक जटिल, सीलबंद प्रणाली है जिसे अत्यधिक कठिन परिस्थितियों में उपयोग के लिए डिज़ाइन किया गया है:

- 3.1 आइडलर व्हील (रिम): एक बड़े व्यास वाला, मजबूत पहिया। इसकी सतह को ट्रैक चेन लिंक के साथ इष्टतम संपर्क प्रदान करने और घिसाव को रोकने के लिए सटीक रूप से मशीनीकृत और कठोर बनाया जाता है। भारी उपयोग वाले कॉन्फ़िगरेशन में, रिम दो भागों वाला डिज़ाइन हो सकता है जिसमें नवीकरणीय घिसाव रिंग होती है, जिससे दीर्घकालिक रखरखाव लागत कम हो जाती है।

- 3.2 फ्लैंज: रिम के दोनों ओर अभिन्न पार्श्व गाइड। ये फ्लैंज ट्रैक चेन को स्थिर रखने और पार्श्व लोडिंग संचालन के दौरान पटरी से उतरने से रोकने के लिए महत्वपूर्ण हैं। इन्हें प्रत्यक्ष प्रभावों और निरंतर घिसाव का सामना करने के लिए बनाया गया है।

- 3.3 आंतरिक बियरिंग और बुशिंग प्रणाली:

- शाफ्ट: एक उच्च-शक्ति वाला, कठोर स्टील का स्थिर शाफ्ट जो आइडलर के सपोर्ट आर्म्स पर सुरक्षित रूप से लगा होता है।

- बियरिंग/बुशिंग: आइडलर हाउसिंग शाफ्ट पर बड़े, हेवी-ड्यूटी टेपर्ड रोलर बियरिंग या ब्रॉन्ज बुशिंग के एक सेट के माध्यम से घूमती है, जिन्हें अत्यधिक रेडियल लोड और कभी-कभी लगने वाले अक्षीय थ्रस्ट बलों को संभालने की उनकी बेहतर क्षमता के लिए चुना जाता है।

- 3.4 बहु-चरणीय सीलिंग प्रणाली: यह सेवा जीवन के लिए सबसे महत्वपूर्ण उपप्रणाली है। इसमें आमतौर पर एक प्राथमिक रेडियल फेस सील या बहु-लिप वाली सील, एक द्वितीयक सील और अक्सर एक भूलभुलैया-शैली का ग्रीस कक्ष शामिल होता है। यह बहु-बाधा प्रणाली महीन, अपघर्षक कणों (जैसे, खदान की धूल, स्लरी) और नमी को प्रभावी ढंग से बाहर रखने के लिए आवश्यक है, जबकि उच्च-प्रदर्शन वाले ग्रीस को बेयरिंग कैविटी के भीतर बनाए रखती है।

- 3.5 माउंटिंग ब्रैकेट और स्लाइडिंग मैकेनिज़्म: असेंबली में सटीक रूप से मशीनीकृत स्लाइडिंग सतहों वाला एक जाली या ढला हुआ ब्रैकेट शामिल है। ये सतहें अंडरकैरिज फ्रेम पर लगे मिलान गाइड के साथ जुड़ती हैं और ट्रैक टेंशनिंग सिलेंडर के पुश-रॉड से संबंधित होती हैं, जिससे आइडलर की स्थिति का सटीक समायोजन संभव होता है।

4.0सामग्री और प्रदर्शन विनिर्देश

- सामग्री: उच्च कार्बन मिश्र धातु इस्पात की ढलाई या फोर्जिंग।

- कठोरता: रिम की चलने वाली सतह और फ्लैंज को 55-62 एचआरसी की विशिष्ट सीमा तक थ्रू-हार्डनिंग या इंडक्शन-हार्डनिंग किया जाता है, जो उच्च प्रभाव प्रतिरोध और बेहतर घर्षण गुणों का इष्टतम संतुलन प्रदान करता है।

- स्नेहन: उच्च तापमान और अत्यधिक दबाव (ईपी) वाले ग्रीस से पहले से भरा हुआ। अधिकांश असेंबली में समय-समय पर पुनः स्नेहन के लिए एक मानक ग्रीस फिटिंग होती है, जो सील कक्ष से मामूली दूषित पदार्थों को हटाने और सेवा अंतराल को बढ़ाने में मदद करती है।

5.0 विफलता के प्रकार और रखरखाव संबंधी विचार

- घिसाव सीमाएँ: सेवायोग्यता का निर्धारण वॉल्वो द्वारा निर्दिष्ट अधिकतम घिसाव सीमाओं के मुकाबले फ्लेंज की ऊँचाई और रिम के व्यास में कमी को मापकर किया जाता है। घिसे हुए फ्लेंज पटरी से उतरने का खतरा काफी बढ़ा देते हैं।

- विफलता के सामान्य तरीके:

- फ्लैंज का टूटना और विखंडन: बाधाओं से पड़ने वाले तीव्र प्रभाव के कारण फ्लैंज में दरार पड़ना, उसका छिलना या पूरी तरह से टूट जाना।

- रिम पर खांचे बनना और अवतल घिसाव: ट्रैक चेन लिंक के घर्षण से रिम पर खांचे या अवतल आकृति बन जाती है, जिससे ट्रैक का संपर्क ठीक से नहीं हो पाता और चेन का घिसाव तेजी से होता है।

- बेयरिंग जाम होना: यह एक गंभीर खराबी है जो अक्सर सील की खराबी के कारण होती है और दूषित पदार्थों के प्रवेश का कारण बनती है। जाम हुआ आइडलर घूम नहीं पाता, जिससे वह ब्रेक की तरह काम करता है और ट्रैक चेन बुशिंग और आइडलर में तेजी से और गंभीर घिसावट का कारण बनता है।

- स्लाइडिंग मैकेनिज्म का जाम होना: स्लाइडिंग ब्रैकेट में जंग लगना, क्षति होना या गंदगी जमा होने से तनाव समायोजन रुक सकता है, जिससे आइडलर अपनी जगह पर लॉक हो जाता है और ट्रैक का प्रदर्शन प्रभावित होता है।

- रखरखाव प्रक्रिया: सुचारू घूर्णन, संरचनात्मक अखंडता और बेयरिंग की खराबी के श्रव्य/दृश्य संकेतों की नियमित जांच आवश्यक है। ट्रैक तनाव की जांच और समायोजन निर्माता के परिचालन मैनुअल के अनुसार ही किया जाना चाहिए। महत्वपूर्ण रूप से, ट्रैक चेन और अन्य अंडरकैरिज घटकों के साथ आइडलर को भी बदला जाना चाहिए ताकि अत्यधिक और असमान घिसाव को रोका जा सके।

6.0 निष्कर्ष

वोल्वो EC900/EC950 गाइड व्हील / ट्रैक फ्रंट आइडलर व्हील असेंबलीयह एक मूलभूत और अत्यधिक तनाव वाला घटक है जो एक्सकेवेटर के अंडरकैरिज सिस्टम की स्थिरता, गतिशीलता और दीर्घायु के लिए महत्वपूर्ण है। मार्गदर्शन और तनाव प्रदान करने में इसकी दोहरी भूमिका इसे मशीन के सुचारू संचालन के लिए अपरिहार्य बनाती है। सक्रिय निगरानी, सही तनाव प्रक्रियाएँ और सिस्टम-सिंक्रनाइज़्ड प्रतिस्थापन आवश्यक रखरखाव प्रक्रियाएँ हैं। वास्तविक या प्रमाणित OEM-समतुल्य पुर्जों का उपयोग आवश्यक आयामी सटीकता, सामग्री गुणधर्म और सीलिंग प्रदर्शन सुनिश्चित करता है ताकि बड़े पैमाने के एक्सकेवेटरों से अपेक्षित कठोर परिचालन स्थितियों का सामना किया जा सके, जिससे उपकरण में किए गए महत्वपूर्ण निवेश की सुरक्षा होती है।